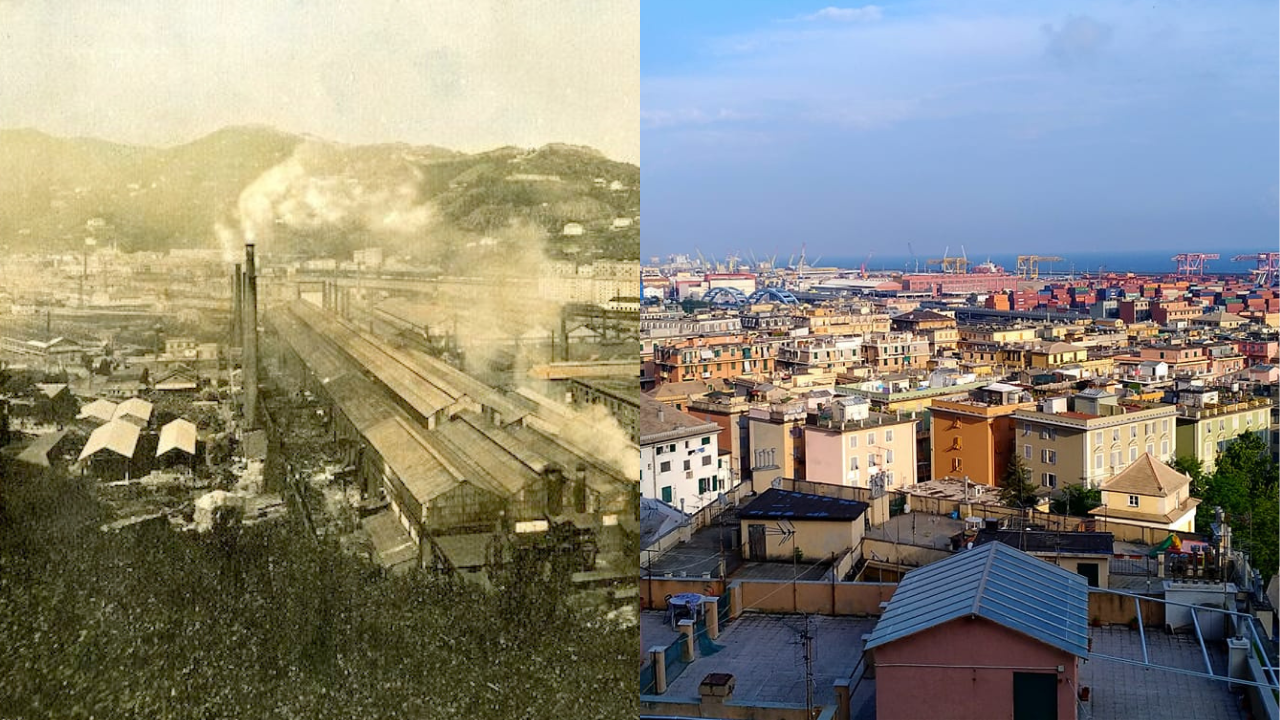

L’ipotesi di un forno elettrico industriale da realizzare nello stabilimento dell’ex Ilva di Cornigliano di Genova nell’ambito del processo di decarbonizzazione degli impianti è stata ribadita dal ministro delle Imprese e del Made in Italy Adolfo Urso anche nel corso dell’ultimo Question Time alla Camera. Il progetto sarà discusso il prossimo 4 agosto a Roma. L’aspetto chiave sarà la decisione che dovrà prendere Taranto rispetto al percorso ‘green’ ipotizzato dal Governo.

Se da un lato c’è la prospettiva di tornare a una produzione a caldo nell’impianto genovese con la promessa di nuovi posti di lavoro e l’attesa per capire come verranno utilizzate le aree ex Ilva in più, sale anche la preoccupazione dei residenti di Cornigliano che temono che il nuovo forno possa far aumentare la presenza di agenti inquinanti nell’area.

Torna il fantasma dell'acciaio, viaggio a Cornigliano. Abitanti sul piede di guerra: "A settembre in piazza" - Guarda qui

Il nuovo forno elettrico ipotizzato per lo stabilimento di Cornigliano dovrebbe essere in grado di produrre fino a due milioni di tonnellate di acciaio all’anno. Primocanale ha chiesto al professore Mario Marchesoni, ordinario di “Convertitori, macchine e azionamenti elettrici” dell’Universitò di Genova, di spiegare quali sono le caratteristiche principali di queste tipologie di forni elettrici.

Quali sono le principali caratteristiche di un forno elettrico industriale che il Governo vorrebbe installare all’ex Ilva? E che differenze ci sono con un altoforno tradizionale?

Come è noto, l’utilizzo dell’energia elettrica si può considerare come un processo trasformativo ad emissioni zero per quanto riguarda, come in questo caso, la conversione di energia elettrica in calore. Il Forno Elettrico ad Arco (EAF) utilizza un processo fusorio basato sull’utilizzo di energia elettrica (prodotta anche in maniera green, meglio!) e con l’ausilio di iniezione di ossigeno. Invece, nell’altoforno tradizionale vengono caricati minerale ferroso e carbone coke, insieme ad altri materiali. Dopo un adeguato riscaldamento – la temperatura all’interno di un altoforno può raggiungere i 2.000°C – si ottiene la ghisa, che successivamente viene raffinata in convertitori all’ossigeno per ottenere acciaio liquido che viene successivamente plasmato nelle forme più opportune. Nel processo di produzione dell’acciaio tramite EAF la materia prima è costituita principalmente da materiali ferrosi riciclati, che vengono fusi in un forno alla temperatura di circa 1.600 °C, grazie al calore generato da un arco elettrico creato da tre elettrodi in grafite e il rottame sottostante. L’acciaio liquido prodotto viene successivamente plasmato nelle forme più opportune. Il forno elettrico offre quindi un considerevole vantaggio ambientale e di efficienza. Rispetto all’altoforno, il forno elettrico permette un notevole risparmio di energia. Inoltre, le emissioni prodotte durante il processo nel forno elettrico sono notevolmente inferiori. Sia che lo si alimenti con rottame sia che si utilizzi materiale preridotto (DRI) il processo è più vantaggioso rispetto all’altoforno per i motivi seguenti".

• Si tratta di un impianto estremamente flessibile in termini di quantità e qualità della produzione realizzabile (ad esempio la interruzione della produzione e riaccensione sono immediate... a differenza dell’altoforno tradizionale, il quale, una volta avviato, opera ininterrottamente e non può essere fermato con facilità. Questa continuità operativa è necessaria per mantenere la temperatura e la reattività chimica all’interno del forno, garantendo così una produzione stabile ed efficiente).

• Non necessita dell’uso massivo di carbone, quindi non servono più impianti come la cokeria o il sinter e alti stoccaggi e trattamenti legati a tale materiale, che sono notoriamente abbastanza impattanti sulle emissioni.

• Le emissioni di CO/CO2 del ciclo da EAF risultano molto ridotte, poiché nel processo non si utilizza carbone in maniera massiva.

• In particolare, secondo il rapporto IEA (Agenzia Internazionale per l’Energia), Iron and Steel Technology Roadmap del 2020, l’intensità energetica per produrre 1 tonnellata di acciaio con forno elettrico è un decimo rispetto a produrla con altoforno. Se calcoliamo le emissioni in atmosfera di CO2 queste sono sette inferiori se produciamo con forno elettrico rispetto a produrre sempre la stessa tonnellata di acciaio con l’altoforno. La acciaieria elettrica che potrebbe essere installata in ILVA ha le caratteristiche di dimensione e produttività che permetterebbero di riutilizzare gli impianti a valle dell’attuale altoforno (come colata continua o laminatoi) senza dover modificare il processo e le strutture di tali impianti. Quindi gli EAF (o DRI+EAF) sostituirebbero l’altoforno con un processo più efficiente e pulito, senza dover cambiare la parte produttiva a valle della acciaieria stessa.

Quanta energia consuma un forno elettrico industriale come quello che potrebbe essere collocato all’ex Ilva?

L’energia chimica prodotta dalla combustione di carbonio ed ossigeno, utilizzata per il funzionamento dell’altoforno tradizionale, è sostituita da energia elettrica, in generale più pulita, rendendo il processo anche più efficiente dal punto di vista energetico. Il bilancio è più vantaggioso a favore del EAF in termini di consumi globali. L’energia consumata dipende dalla potenza dell’impianto che si vuole installare e dal tempo nel quale sarà utilizzato.

Quanto inquina un forno elettrico industriale? E che agenti inquinanti rilascia nell’ambiente? È pericoloso per la popolazione vicina?

I rilasci del forno ad arco sono inferiori alle richieste delle normative vigenti. Vi sono molti forni ad arco in Italia ed in tutti paesi industrializzati, installati nelle vicinanze dei centri abitati. Esempi come Verona, Brescia e Dalmine dimostrano come sia possibile integrare la produzione di acciaio da EAF nelle immediate vicinanze dei centri abitati. Dal punto di vista dell’impatto ambientale, il problema principale rimane comunque quello delle polveri prodotte. In genere, si producono 10-20 kg di polveri per tonnellata di acciaio prodotto. Il problema nasce dal fatto che il rottame di ferro contiene di tutto, dallo zinco al cadmio, dal piombo all’arsenico, al mercurio etc., che finisce, dunque, nei fumi i quali, per tale ragione, non possono essere avviati direttamente al camino, ma devono essere filtrati ed abbattuti andando a costituire quella che è la polvere delle acciaierie elettriche.

Quali sono le differenze riguardo all’inquinamento prodotto tra un forno elettrico industriale e un altoforno tradizionale?

L’utilizzo massivo del carbone per disossidare il minerale di ferro come avviene negli altoforni, viene sostituito nella configurazione DRI+EAF da un gas (es: metano, ma anche idrogeno), la cui reazione permette di recuperare la CO2 ed emettere molto meno CO al camino rispetto al processo attuale. Tale configurazione di impianti è già pronta all’utilizzo dell’idrogeno, se disponibile, come in alcuni paesi scandinavi. La fase fusoria inoltre utilizza prevalentemente solo energia elettrica.

11° C

11° C LIVE

LIVE

IL COMMENTO

-

Matteo Angeli

Giovedì 01 Gennaio 2026

-

Luigi Leone

Lunedì 29 Dicembre 2025

leggi tutti i commentiBuon anno di cuore a tutti i nostri lettori

Da Genova ad Hamas, a Roma: troppe parole in libera uscita